サトウキビの栽培から製品の出荷まで

種子島で収穫されたサトウキビは、さまざまな工程を経て製品化されます。 厳重な品質管理やチェックも、高品質で安心・安全な製品をつくるために当社が大切にしている工程の一つです。 こちらのページでは、サトウキビの栽培から製造工程・出荷の流れを工程順にわかりやすく解説しています。

栽培・収穫

サトウキビとは

「サトウキビ」は、イネ科に属する多年生の植物で、「甘蔗(かんしゃ)」とも言われています。 日本では、沖縄県と九州、四国の一部で栽培され、北海道で生産される、ビートと同様に砂糖 の原料となります。 サトウキビの植付には蔗茎を切った種苗を用います。 春(2月中下旬)に植えて翌年に収穫する「春植栽培」と、夏(8~9月)に植えて翌々年に収穫する 「夏植栽培」。そして収穫後の切り株から直接芽を出させる「株出栽培」があります。また種子島では「ポリ被覆栽培」という育成期間を早める為の世界でも珍しい育成方法を用いています。サトウキビは、12ヶ月から18ヶ月で生長し、気温が下がる冬に完熟します。

収穫方法には、人手による「手刈」と、機械(ハーベスタ)による「機械刈」があります。

生育期のサトウキビ

収穫時期(12月中下旬~4月中下旬)には、原料茎長(葉部含まない)で約2mほどにもなります。 茎自体が目的の収穫物で茎に糖分を蓄えます。

サトウキビ手刈収穫

手刈収穫の場合は「倒し鍬」という器具で一本一本丁寧に刈り取ります。収穫の際は梢頭部(しょうとうぶ=サトウキビの頂上部分)、枯葉等 不要な部分(トラッシュ)は取り除きます。

サトウキビ脱葉作業

枯葉など不要な部分を取り除くのは「脱葉鎌(だつようがま)」(画像下)というサトウキビ専用の鎌を使います。

機械刈収穫

ハーベスタなどによる「機械刈」では、事前に梢頭部という原料としては不要なサトウキビの頂上部分を切り取ってから収穫を行う方法(画像上)と、梢頭部を含んだ全茎を収穫する方法(画像下)があります。全茎を収穫した場合には、精脱施設に持ち込み、原料以外の梢頭部や蔗根などを取り除く作業を行います。

精脱葉処理

全茎で収穫されたサトウキビは、精脱葉処理施設に持ち込まれ、梢頭部や蔗根、枯れ葉等の不要な部分(トラッシュ)と、原料とを選別します。枯葉は風力によって除去し、梢頭部や蔗根は人の手によって選別されます。選別された原料は速やかに製糖工場へと搬入されます。

受入・貯留

一日の工場処理能力に合わせて、生産者に収穫量を割り当てます。収穫されたさとうきびは島中から一日およそトラック250台分(約100台のトラックで運搬)が当社に運ばれてきます。運ばれてきたサトウキビは、最初にトラックスケールで重量を計測します。その後、一部サンプルとして採取して土砂、枯葉、青葉などを除去し、不純物混入の測定(トラッシュ率査定)を行った後、サトウキビの品質である甘蔗糖度の測定を行います。カッターグラインダーと呼ばれる装置でサトウキビを細裂した後、近赤外分光分析計を用いて、甘蔗糖度の測定を行います。

甘蔗糖度別に原料取引価格が決まっており、原料重量と甘蔗糖度をもってサトウキビの代金を決定した後、生産者に支払われます。サンプル採取を終えたサトウキビは原料ヤードへ積み上げられます。原料ヤードに蓄えられたサトウキビを建設機械を使って、ケーンテーブルと呼ばれる搬送設備に順次投入していきます。

トラックスケール

生産者が出荷したサトウキビの重量を計測します。搬入トラックは、原料ヤードにサトウキビを荷降した後、再びトラックスケールにて空車重量を計測し、原料重量を求めます。

品質取引測定用サンプル採取

トラックスケールにて重量を計測した後、品質取引測定用のサンプルを搬入トラック1台につき約5Kg採取します。

トラッシュ率査定(不純物混入の測定)

採取したサンプル全量についてトラッシュ査定を行います。トラッシュとは、搬入原料に混入している梢頭部、蔗葉(葉鞘、枯れ葉を含む)、稚茎、動物による食害茎、病害虫茎、枯敗茎(腐敗茎を含む)、根、土石、雑草その他、製糖原料として商品価値のないものを示します。

トラッシュ査定によって搬入原料の内のトラッシュ率を算出し、製糖用としての原料のみを購入します。

サンプルの細裂

カッターグラインダーと呼ばれる装置でサトウキビを細裂します。

甘蔗糖度測定

細裂されたサトウキビは、近赤外分光分析計で甘蔗糖度を測定します。

原料ヤード

24時間で処理できる最大1,500トンのサトウキビをストックします。画像 機械刈原料

ケーンテーブル

貯留されたサトウキビが投入される設備で、圧搾工程の玄関口です。

しぼる(圧搾工程)

圧搾工程では1分間に約1tのサトウキビを、連続的に圧搾します。 3本一組の圧搾機ロールが4組で一連となっており、順次通り抜けながら丁寧にしぼっていきます。

第4ロールの前では注加水と呼ばれる温水を掛け、糖分を取り出しやすくしています。また、第4ロールの搾り汁は第3ロールの前に返し、第3ロールの搾り汁は第2ロールの前に返して注加水と同様の働きをしています。 第1ロールと第2ロールのしぼり汁は、合わせて混合汁と呼びます。混合汁はこの時点で糖分以外の不純物を多く含んでいるため、清浄工程へ送りきれいにします。また、しぼりかすはバガスと呼ばれ、ボイラーで燃やして蒸気をつくり工場内の動力源・熱源となります。

ケーンタンブラー

ケーンテーブルの出口側に設置されており、投入されたサトウキビを回転するナイフで20㎝程度の長さに切断する装置です。当社では、より均一に切断できるようにケーンタンブラーを二重化しています。

細裂機

ケーンタンブラーで切断されたサトウキビをさらに繊維状になるまで砕く装置です。より細かく砕くことにより、圧搾機での搾汁効率を高めています。

金属探知機

サトウキビ原料の中に時折混入しているハーベスタの部品、鎌、鍬(くわ)、ジュース缶等々の金属片を検出・除去して圧搾機を保護する為の装置です。

圧搾機

3本のロールとそれを支えるハウジングで構成されています。当社ではこの圧搾機を4台設置して、サトウキビを連続的に4回搾っています。より多くの糖分を搾り出す為に、第4ロール入口で温水を注加し、第3ロール及び第2ロール入口で薄い糖汁を注加しています。

圧搾ロール

圧搾機のロール表面には溝が加工されており、噛み込みを良くし、ジュースの排出を助ける働きをしています。

バガス

第4ロールから排出されるサトウキビの搾りかすをバガスと呼び、水分はおよそ45~47%、2%程度の糖度を含んでいます。コンベアでボイラーに運ばれ、燃料として使用されます。

混合汁(こんごうじゅう)

混合汁は、第1ロールと第2ロールから搾り出される搾汁液が混合されたものです。糖分以外の不純物(土砂やたんぱく質など)を多く含んでいる為に、不純物を取除く清浄工程へ送られます。濃度は12~13%程度です。

圧搾・清浄制御室

圧搾・清浄・濃縮工程の装置をこの制御室でコンピューター制御しています。自動制御すると同時に、液温や糖液流量などの運転状態を常時監視・記録し、異常が発生すると警報で係員に知らせることによりトラブルを未然に防いでいます。

きれいにする(清浄工程)

清浄工程は混合汁内の不純物を除去する工程です。混合汁は熱交換器によって加熱された後、消石灰(しょうせっかい)を加え沈殿槽へ送ります。 消石灰を加えることによって不純物どうしが集まって沈み、沈殿槽の下の部分に溜まります。抜き取った沈殿物はマッドフィルターと呼ばれる脱水装置で脱水され、堆肥の製造原料(フィルターケーキ)として利用されます。上澄み液(クリアジュース)は次の濃縮工程へ送られます。

熱交換器

混合汁が蒸気と熱交換され、常温で約25℃のものが2段階で103℃まで加熱されます。

沈殿槽

熱交換器で加熱され石灰を加えられた混合汁は、直径6.7m、高さ6m、容量220㎥の沈殿槽で上澄み液と沈殿物に分けられます

消石灰(しょうせっかい)

混合汁のpH調整と不純物を取り除くための清浄剤を兼ねています。

マッドフィルター

沈殿物から水分を脱水するための設備です。脱水したものはフィルターケーキとなり、堆肥の製造原料として利用されます。

上澄み液(クリアジュース)

混合汁から不純物が除去され、褐色の透き通った液体になります。 濃度は混合汁とほぼ同じで12~13%程度です。

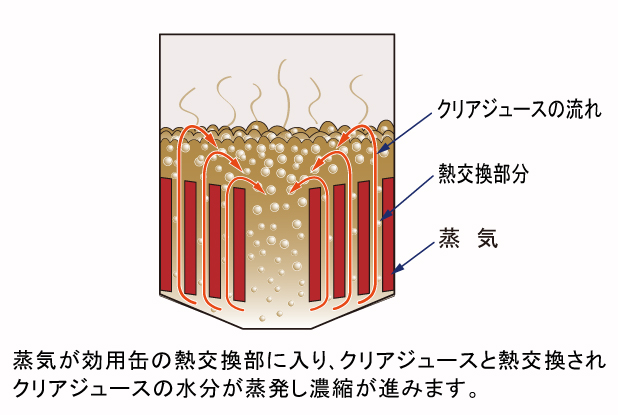

煮詰める(濃縮工程)

濃縮装置は蒸気を効率よく使う仕組みになっており、効用缶と呼ばれます。第1効用缶で出てきた蒸発蒸気を次の第2効用缶へ使用し、続いて第2効用缶で発生した蒸発蒸気が第3効用缶へと続いていきます。 缶内は蒸発蒸気と液温との温度差を作るために、第1から缶内圧力を徐々に下げ、最終の第5号缶では、ほぼ真空状態となります。ここでクリアジュースの水分を蒸発させ(濃縮)、シラップと呼ばれるものを作ります。

効用缶

効用缶は直径3.5m、高さは8mあり、ボイラーで発生した蒸気を熱源にしてクリアジュースを濃縮しています。画像中央のサイトグラスと呼ばれるのぞき窓から缶内の様子を確認することができます。

濃縮中のクリアジュース

缶内ではクリアジュースが沸騰し、濃縮されています。

シラップ

クリアジュースから約80%の水分が蒸発し、濃い褐色の液体になります。 濃度は約60%あり、食味は黒蜜に似ています。

砂糖が育つ(結晶工程)

濃縮工程から送られたシラップは結晶缶の中に取り込まれ、結晶の成長に使われます。結晶の種を缶の中に入れるとシラップ中のショ糖分が結晶の種にくっつき、結晶が少しずつ大きくなります。結晶と糖蜜が混合した状態を白下(しろした)と呼び、結晶が十分に成長したら、この状態のまま結晶缶から分離機へ送られます。

結晶缶

全部で5缶あります。直径は約4m、高さは約6mあり、白下重量で40トンと25トンの結晶缶があります。各缶内には白下の循環効率を高めるために攪拌(かくはん)機を設置しています。 (イラスト参照)

白下(しろした)

結晶と蜜の混合物を白下と言います。白下には砂糖の結晶が無数に含まれており、触るとザラザラとした感触です。

白下を透明なプレートの上に薄く広げると、砂糖の結晶が透明な点となって見えます。この一粒一粒が砂糖(原料糖)となり、周囲の液は振蜜(ふりみつ=次の工程)となります。

薄く広げた白下を拡大すると、様々な大きさの結晶が見えます。結晶の形も一粒ごとに微妙に異なっています。

分ける(分離工程)

結晶缶でできた白下(しろした)は、分離機によって砂糖と糖蜜に分けられます。分離後、砂糖はコンベア等でシュガービンまで搬送され貯蔵されます。一方、糖蜜にはまだ糖分が残っているので、結晶工程へ戻して結晶の成長に再度利用します。

分離機

分離機は洗濯機の脱水と同じ原理で、回転による遠心力を利用して、砂糖と糖蜜に分離します。分離すると砂糖は分離機内に残り、糖蜜は機内の網から外に抜けます。機内に残った砂糖は分離機下部にある搬送設備へ送られます。

コンベア

分離された砂糖をシュガービンへ搬送するための設備です。薄茶色のものが砂糖です。分離した直後の砂糖は温かく、水分を多く含んでいます。

シュガービン

出荷待機のため砂糖を一時的に貯蔵しています。5基のシュガービンがあり、1基につき約30トンの砂糖を貯蔵することができます。

分離された糖蜜

こげ茶色で強い粘り気のある液体です。結晶工程を1回経て分離された糖蜜には糖分がまだ多く含まれているので、さらに繰り返し2回、結晶缶で結晶を成長させるために使用します。

最終糖蜜

結晶工程で3回使用されて分離された糖蜜を、最終糖蜜と呼んでいます。最終糖蜜は家畜の飼料や発酵原材料用として利用されています。

中央制御室(結晶・分離)

結晶工程と分離工程をコンピューターで制御している操作室です。パソコンの操作で弁やポンプ、搬送設備などの機械を遠隔操作し、また、重要なポイントは監視カメラで監視しています。

運ぶ・出荷

製品はシュガービン(貯蔵用タンク)に貯留された後、フレコンバッグ(運搬用の布バッグ)に詰め替えます。このとき製品の一部を採取し、糖度をはじめ出荷判断のための品質分析を行います。 基準を満たした製品は計量され、トラックで港まで運ばれて倉庫に一時保管されます。一定量に達するとバラ積みの状態で船積みされて、大阪や千葉の精製糖工場(ウェルネオシュガー株式会社)に運ばれ、白砂糖などさまざまな製品に生まれ変わります。

袋詰め

シュガービン下部の排出口にトラックを直接乗り入れて、袋詰めを行います。1つのフレコンバッグには約2トンの製品を詰めることができ、トラック1台に6本のバッグを積んで港にある製品倉庫に運ばれ保管されます。

船積み

クレーンでトラックの荷台からフレコンバックを一袋ずつ吊り上げ、船倉上でバックの下部にある排出口を開いて砂糖を排出します。一度に700トンの製品を積み込み、およそ1週間に1度のペースで大阪の精製糖工場へ向けて運びます。種子島の南種子町島間港(みなみたねちょう しままこう)から約38時間かかります。

各工程ごとの原材料の移り変わり